स्टेनलेस स्टील सिंकच्या उत्पादन प्रक्रियेची थोडक्यात ओळख करून द्या. स्टेनलेस स्टील सिंकच्या उत्पादनामध्ये सामान्यतः कच्च्या मालाची निवड, उत्पादन प्रक्रिया, पृष्ठभागावरील उपचार इत्यादींचा समावेश असतो. साधारणपणे, या तीन चरणांची आवश्यकता असते, त्यापैकी कच्च्या मालाची निवड आणि उत्पादन आणि उपचार प्रक्रिया सर्वात महत्त्वाच्या असतात.

कच्च्या मालाची निवड

सध्या, घरगुती स्टेनलेस स्टील सिंक उत्पादकांद्वारे सामान्यतः वापरले जाणारे स्टेनलेस स्टीलचे साहित्य ०.८-१.० मिमी जाडीच्या स्टेनलेस स्टील प्लेट्स आहेत, जे सिंकच्या उत्पादनासाठी सर्वात योग्य आहेत. जर प्लेट खूप पातळ असेल तर ते सिंकच्या सेवा जीवनावर आणि ताकदीवर परिणाम करेल. जर प्लेट खूप जाड असेल तर धुतलेल्या टेबलवेअरचे नुकसान करणे सोपे आहे.

उत्पादन प्रक्रिया

स्टेनलेस स्टील सिंक बेसिनसाठी दोन मुख्य उपचार प्रक्रिया आहेत: वेल्डिंग आणि वन-टाइम फॉर्मिंग.

1. वेल्डिंग पद्धत

वेल्डिंग पद्धत म्हणजे खोबणीची पृष्ठभाग आणि खोबणीचे शरीर स्वतंत्रपणे पंच करणे, आणि नंतर वेल्डिंगद्वारे दोन्ही जोडणे आणि वेल्डच्या पृष्ठभागावर भरणे आणि पॉलिश करणे. साधारणपणे, समोरच्या देखाव्यावर वेल्डिंगचा कोणताही ट्रेस नसतो. ही उत्पादन आणि प्रक्रिया पद्धत प्रक्रियेत सोपी आहे आणि लहान पंच प्रेस उपकरणे आणि साध्या साच्यांद्वारे साध्य करता येते. सामान्यतः, 0.5-0.7 मिमी स्टेनलेस स्टील प्लेट्स वापरल्या जातात. या प्रक्रिया पद्धतीमध्ये उत्पादन प्रक्रियेदरम्यान कमी नुकसान होते आणि खर्च तुलनेने कमी असतो. म्हणून, या पद्धतीद्वारे उत्पादित स्टेनलेस स्टील सिंकची किंमत तुलनेने कमी आहे. आता जोपर्यंत ते नियमित निर्मात्याचे उत्पादन आहे, वेल्डिंग प्रक्रिया संख्यात्मक नियंत्रण लहर प्रतिरोध वेल्डिंगद्वारे वेल्डेड केली जाते आणि गुणवत्ता पार केली जाते. दोन मार्ग आहेत:

1) पहिले बेसिन आणि पॅनेलचे आसपासचे वेल्डिंग आहे, ज्याला सीम वेल्डिंग (तळाशी वेल्डिंग) देखील म्हणतात.

त्याचा फायदा म्हणजे त्याचे सुंदर स्वरूप. कठोर उपचारानंतर, वेल्ड्स शोधणे सोपे नसते आणि सिंकची पृष्ठभाग सपाट आणि गुळगुळीत असते. गैरसोय असा आहे की काही ग्राहकांना त्याच्या दृढतेबद्दल शंका आहे. खरं तर, सध्याच्या वेल्डिंग तंत्रज्ञानामध्ये प्रामुख्याने सब-आर्क वेल्डिंग आणि सर्वात प्रगत संख्यात्मक नियंत्रण प्रतिरोध वेल्डिंग समाविष्ट आहे आणि गुणवत्ता उत्तीर्ण झाली आहे. या वेल्डिंग पद्धतीचा तोटा असा आहे की ते खूप जास्त साहित्य वापरते आणि दोन स्टील प्लेट्स पंच कराव्या लागतात.

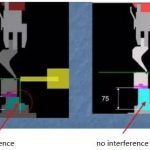

२) दुसरे म्हणजे दोन सिंगल बेसिनचे एकामध्ये बट वेल्डिंग, ज्याला बट वेल्डिंग देखील म्हणतात.

याचा फायदा असा आहे की बेसिन आणि पॅनेल अविभाज्यपणे ताणले गेले आणि तयार केले गेले, जे मजबूत आणि टिकाऊ आहे. गैरसोय म्हणजे वेल्डिंगचे ट्रेस दिसणे सोपे आहे, आणि सपाटपणा किंचित वाईट आहे. खरं तर, काही तथाकथित वन-स्टेप दुहेरी-टँक सिंक सामग्रीच्या एका तुकड्यातून स्टँप केलेले नाहीत परंतु दोन सिंगल बेसिनद्वारे टेलर-वेल्ड केलेले आहेत. जेव्हा आपण ते विकत घेता तेव्हा आपण त्याकडे लक्ष देऊ शकता सोल्डर जॉइंट दोन सिंकच्या मध्यभागी आहे, जे उलट बाजूने पाहिले जाऊ शकते. एका प्लेटला दोन सिंकमध्ये छिद्र केले जाते. जगात असे तंत्रज्ञान नाही. बट-वेल्डेड पॉटसाठी सर्वात कठीण गोष्ट म्हणजे पॉटची सपाट पृष्ठभाग सुनिश्चित करणे. जर याची खात्री दिली जाऊ शकते, तर तो खरोखर सर्वोत्तम मार्ग आहे. कारण ते एकंदर स्ट्रेचिंग सारखीच सामग्री वापरते, ते संयुक्त स्ट्रेचिंगच्या स्ट्रेचिंगची समस्या देखील सोडवू शकते.

सिंकची वेल्डिंग गुणवत्ता हा सिंकच्या आयुष्यावर परिणाम करणारा सर्वात गंभीर घटक आहे. चांगले वेल्डिंग गंज आणि डिसोल्डरिंग टाळू शकते. वेल्डिंग गुळगुळीत, गुळगुळीत, घट्ट, खोटे वेल्डिंग, गंजलेले डाग आणि burrs मुक्त असावे. सर्व दुहेरी खोरे ज्यांची खोली 18cm पेक्षा जास्त आहे त्यांना वेल्डेड केले जाते. कारण दुहेरी बेसिन टाकी एकाच वेळी 18cm पेक्षा जास्त ताणलेली असते (टाकीची खोली, टाकीची एकूण उंची आणि टाकीच्या बाजूला नाही)), ही प्रक्रिया तंत्रज्ञानाची मर्यादा खोली आहे.

2. एकवेळ फॉर्मिंग इंटिग्रल स्ट्रेचिंग पद्धत (प्रामुख्याने सिंगल ग्रूव्हसाठी वापरली जाते)

स्टेनलेस स्टीलच्या सिंकवर प्रक्रिया करण्याची ही पद्धत सामग्रीच्या संपूर्ण शीटने बनलेली आहे, ज्यासाठी तुलनेने उच्च प्रक्रिया उपकरणे आणि साचे आवश्यक आहेत. कारण एक-वेळ तयार करण्यासाठी शीटची उच्च गुणवत्ता आणि लवचिकता आवश्यक असते, ते सामान्यतः 0.8-1 मिमी जाडीच्या स्टेनलेस स्टीलच्या शीटने पंच केले जाते. इंटिग्रल मोल्ड आणि इंपोर्टेड पंच प्रेस उपकरणे वापरा. वन-शॉट मोल्डिंग पद्धतीच्या उत्पादनात शीटच्या काठाचे मोठे कटिंग नुकसान आणि मोल्ड आणि उपकरणांमध्ये उच्च गुंतवणूकीमुळे, किंमत जास्त आहे. म्हणून, या पद्धतीद्वारे उत्पादित स्टेनलेस स्टील सिंक अधिक महाग आहे.

एक-वेळ मोल्डिंग उत्पादन प्रक्रिया खूप लोकप्रिय आहे, आणि तिची निर्मिती प्रक्रिया कठीण आहे. या प्रकारच्या उत्पादन तंत्रज्ञानाची खूप मागणी आहे, आणि एक-तुकडा तयार करण्याची प्रक्रिया ही एक विशेषतः महत्वाची प्रक्रिया आहे, ज्यासाठी उच्च स्टील प्लेट सामग्रीची आवश्यकता असते. बेसिन बॉडीच्या वेल्डिंगमुळे गळतीची समस्या सोडवली की वेल्ड विविध रासायनिक द्रव्यांच्या (जसे की डिटर्जंट, स्टेनलेस स्टील क्लिनर इ.) गंज सहन करू शकत नाही. परंतु सिंकमध्ये प्लेट फ्लश करण्यात अनेक कमतरता आहेत, जसे की:

1) तयार केलेल्या सिंकची एकूण जाडी असमान, तुलनेने पातळ, बहुतेक 0.7 मिमी असते. या तंत्रज्ञानावर सध्या मात केली गेली नाही, सिंकचा तळ खूप पातळ आहे आणि बेसिनची जाडी 0.8-1.0 मिमी असावी.

2) सिंक खूप खोल असू शकत नाही. ती खूप खोल असल्यामुळे, सिंकची भिंत खूप पातळ आणि तुटलेली असेल आणि खूप उथळ पाणी सहज बाहेर पडेल, जे वापरण्यासाठी त्रासदायक आहे.

3) स्ट्रेचिंग वॉटर टँकसाठी सामान्यत: 1200 अंशांपेक्षा जास्त तापमानात उच्च-तापमान एनीलिंग आवश्यक असते. अशा उपचारानंतर, पाण्याच्या टाकीची कडकपणा नैसर्गिकरित्या कमकुवत होते आणि पाण्याच्या टाकीची कडकपणा निश्चितपणे तडजोड केली जाते.

4) किनारी उपचारांच्या दृष्टीने, एकंदर ताणलेले बेसिन सामान्यतः सिंगल-लेयर फ्लॅंगिंग असते. एकीकडे, इंस्टॉलेशन कर्मचार्यांचे हात कापणे खूप शक्य आहे. सर्वात महत्वाची गोष्ट म्हणजे "रीइन्फोर्सिंग रिब" नाही आणि वजन पुरेसे चांगले नाही. त्याच वेळी, सीलिंग पाण्याचा प्रभाव प्राप्त करणे कठीण आहे.

5) एकूण स्ट्रेच पॅनल सपाट असणे कठीण आहे.

6) खर्च खूप जास्त आहे. सामग्री आणि प्रक्रियांसाठी अत्यंत उच्च आवश्यकतांमुळे, सिंगल बेसिनची किंमत अक्षरशः वाढली आहे.

एकवेळ तयार होणाऱ्या सिंकचा फायदा असा आहे की सामग्री वेल्डेड बेसिनपेक्षा चांगली आहे, प्रक्रिया क्लिष्ट आहे आणि प्रक्रिया करणे कठीण आहे. सिंक वेल्डिंग करण्याची प्रक्रिया सोपी आहे, आणि प्लेट एकावेळी चांगली तयार होत नाही, परंतु सापेक्ष किंमत थोडी स्वस्त आहे आणि तळाच्या प्लेटची जाडी देखील एकवेळ तयार होण्यापेक्षा जाड आहे. सोप्या भाषेत सांगायचे तर, वेल्डेड सिंक आणि वन-पीस सिंक यांच्या वापरामध्ये कोणताही फरक नाही. तथापि, प्रक्रियेच्या कारणांमुळे, एकात्मिक स्टेनलेस स्टीलचे सिंक खूप खोल बनवता येत नाही आणि पाणी शिंपडण्याची समस्या आहे. एकात्मिक सिंकचा सर्वात ठळक फायदा असा आहे की बेसिनच्या वेल्डिंग गॅपमुळे ती गळती होणार नाही कारण ती विविध रासायनिक द्रव्यांनी (जसे की डिटर्जंट, स्टेनलेस स्टील क्लीनर इ.) गंजलेली नाही. परंतु दीर्घ वॉरंटी कालावधीमुळे या फायद्याचे कोणतेही फायदे नाहीत.

पृष्ठभाग उपचार

स्टेनलेस स्टील सिंकसाठी सध्या चार प्रकारच्या पृष्ठभाग उपचार प्रक्रिया आहेत: एक फ्रॉस्टेड (ब्रश केलेला), दुसरा सँडब्लास्टिंग (मॅट पर्ल सिल्व्हर पृष्ठभाग), तिसरा पॉलिशिंग (मिरर) आणि चौथा एम्बॉसिंग आहे.

1. फ्रॉस्टिंग (वायर ड्रॉइंग)

सध्या, स्टेनलेस स्टील सिंक प्रक्रिया उद्योगात सर्वात मोठ्या प्रमाणावर वापरले जाणारे पृष्ठभाग उपचार प्रक्रिया फ्रॉस्टिंग (वायर ड्रॉइंग) आहे. काही उत्पादक फ्रॉस्टिंग प्रक्रिया अगदी सोपी करतात आणि किंमत देखील कमी आहे. पॉलिश करण्यासाठी फक्त ग्राइंडिंग व्हील वापरा. अशा ग्राहकांना सामग्रीच्या पृष्ठभागावर खूप उच्च आवश्यकता नसते. बर्याच वेळा पॉलिश केल्यानंतर पृष्ठभागावरील थोडासा दोष काढून टाकला जातो.

सध्या, वूशी आणि झेजियांगमधील काही स्टेनलेस स्टील वितरण युनिट्सनी संपूर्ण रोल ऑइल ग्राइंडिंग उपकरणे सादर केली आहेत, जे स्टेनलेस स्टील सिंक प्रक्रिया उपक्रमांसाठी थ्रेशोल्ड वाढवतात. उत्पादनाच्या पृष्ठभागाच्या गुणवत्तेकडे अधिक लक्ष देणे आवश्यक आहे. अर्थात, संपूर्ण रोलचे ऑइल मिलिंग ही सामग्रीच्या पृष्ठभागाच्या गुणवत्तेची चाचणी देखील असते, ज्यामध्ये ग्राहकाला आवश्यक असलेली पृष्ठभाग प्रक्रिया शैली, पोतची दिशा इत्यादींचा समावेश होतो. या प्रक्रियेमध्ये सहज दिसून येणारे दोष प्रक्रिया म्हणजे कलर डिफरन्स बँड, कंपन पॅटर्न आणि इंडेंटेशन आणि प्रक्रियेदरम्यान बेल्ट बदलल्यामुळे किंवा बंद झाल्यामुळे पॅटर्नची खोली.

2. सँडब्लास्टिंग (मॅट पर्ल सिल्व्हर पृष्ठभाग)

सँडब्लास्टिंगनंतर स्टेनलेस स्टीलच्या सिंकचा परिणाम म्हणजे पर्ल मॅट. त्याचा फायदा असा आहे की ते तेलाला चिकटत नाही आणि ते खूप सुंदर आहे. ही पृष्ठभाग उपचार प्रक्रिया युरोपमध्ये अतिशय लोकप्रिय आणि फॅशनेबल आहे. काही घरगुती उपकरणांच्या पृष्ठभागावर उपचार करताना, जवळजवळ सर्व निर्यात उत्पादक ही प्रक्रिया शैली स्वीकारतात. सँडब्लास्टिंगमध्ये प्रामुख्याने शॉट ब्लास्टिंग काचेचे मणी आणि नंतर रासायनिक पृष्ठभाग उपचारांचा वापर केला जातो.

3. पॉलिशिंग (आरसा)

पॉलिशिंग (मिरर) ही सुरुवातीच्या काळात सरफेस ट्रीटमेंटची व्यापकपणे वापरली जाणारी शैली आहे. तथापि, ते सुरुवातीला मॅन्युअल पॉलिशिंग किंवा नंतर यांत्रिक पॉलिशिंगवर अवलंबून असले तरीही, गुळगुळीत आणि परावर्तित पृष्ठभागाचा पाठलाग होता. पृष्ठभाग जितका सपाट असेल तितकी परावर्तनाची डिग्री जास्त असेल. पॉलिशिंगसाठी सामग्रीवरच उच्च आवश्यकता असते आणि प्रक्रियेदरम्यान पृष्ठभागाची गुणवत्ता नियंत्रित करणे कठीण असते आणि स्क्रॅच करणे देखील सर्वात सोपे असते. आणि बर्याच काळानंतर, मिरर इफेक्ट निघून जातो.

4. एम्बॉसिंग

एम्बॉस्ड स्टाइल एम्बॉस्ड मटेरियलपासून बनलेली असते. देशांतर्गत स्टील मिलमध्ये या सामग्रीचा कोणताही साठा नाही आणि या सामग्रीचे उत्पादन तंत्रज्ञान सर्व-पोलाद संयंत्रांसाठी उपलब्ध नाही, त्यामुळे त्याची किंमत तुलनेने जास्त आहे. नक्षीदार सामग्री खूप पोशाख-प्रतिरोधक आहे. मला वैयक्तिकरित्या असे वाटते की या सामग्रीची लोकप्रियता इतर पृष्ठभाग-उपचारित सामग्रीइतकी लोकप्रियता मिळवू शकली तर बाजारपेठेद्वारे देखील ती ओळखली जाईल.

स्टेनलेस स्टील सिंकची विशिष्ट निर्मिती प्रक्रिया

1. स्ट्रेच फॉर्मिंग

1) मशीन: प्लेट ताणण्यासाठी सामान्यतः मोठ्या टनेज हायड्रॉलिक प्रेस (200T) किंवा अधिक वापरा.

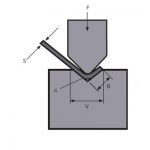

2) साचा: कोन खूप सरळ नसावा, साधारणपणे थेट φ10 वर, रचना वाजवी असावी.

3) साहित्य: साधारणपणे, प्लेटची जाडी 0.8-1.0 मिमीच्या आत असणे आवश्यक आहे. ही श्रेणी ओलांडल्यास, 500T हायड्रॉलिक प्रेस देखील कमकुवत होईल.

4) उष्णता उपचार: एकंदरीत ताणलेल्या पाण्याच्या टाकीला सामान्यत: 1200 अंशांपेक्षा जास्त तापमानात, ताणल्यानंतर अंतर्गत ताण दूर करण्यासाठी उच्च-तापमान अॅनिलिंग उपचारांची आवश्यकता असते.

5) पृष्ठभाग उपचार: वायर ड्रॉइंग, पॉलिशिंग, पॉलिशिंग (सामान्यत: गुळगुळीत).

6) प्रक्रिया: डायमध्ये ड्रॉइंग ऑइल घातल्यानंतर, प्लेट सहजतेने ताणली जाऊ शकते, तयार झाल्यानंतर अॅनिलिंग उपचार आणि पृष्ठभागावर प्रक्रिया केली जाऊ शकते.

2. हात मोल्डिंग

1) मशीन: सामान्यतः प्रेस ब्रेक बेंडिंग मशीन, फॉर्मिंगसाठी हायड्रॉलिक प्रेस आणि वेल्डिंगसाठी आर्गॉन आर्क वेल्डिंग मशीन वापरा.

2) फिक्स्चर: बेंडिंग फिक्स्चर, हायड्रॉलिक प्रेस मोल्ड्स.

3) साहित्य: प्रक्रिया वाकणे स्वीकारत असल्याने, प्लेटची जाडी मर्यादित नाही आणि सामान्यतः अर्थव्यवस्थेनुसार वाजवी जाडीचा अवलंब केला जातो.

4) वेल्डिंग: सामग्रीच्या जाडीनुसार, भिन्न वेल्डिंग प्रवाह निवडले जाऊ शकतात, उदाहरणार्थ, 220A खाली वेल्डिंग प्रवाह 1.2 मिमीसाठी वापरला जातो.

5) पृष्ठभाग उपचार: वायर ड्रॉइंग, पॉलिशिंग, पॉलिशिंग (सामान्यत: गुळगुळीत).

6) प्रक्रिया: साधारणपणे, शीट प्रथम वाकली जाते आणि तयार केली जाते, आणि नंतर बाजूच्या शिवणांना ओरिगामी बॉक्ससारखे वेल्ड केले जाते आणि शेवटी पृष्ठभागावर प्रक्रिया केली जाते.