सीएनसी हायड्रोलिक प्रेस ब्रेक मशीनचा फायदा

1. सोपे ऑपरेशन

सीएनसी प्रेस ब्रेक ऑपरेट करणे खूप सोपे आहे आणि कमी श्रम-केंद्रित मशीन आहे. त्यामुळे ऑपरेटर एका वेळी अनेक मशीन हाताळू शकतो. ही मशीन्स ऑपरेटरच्या स्पर्शाने, अनुभवाने आणि आवाजाद्वारे चालविली जाऊ शकतात. याशिवाय, ते खूप वापरकर्ता अनुकूल आहेत आणि एक अत्यंत शक्तिशाली नियंत्रण प्रणाली आहे.

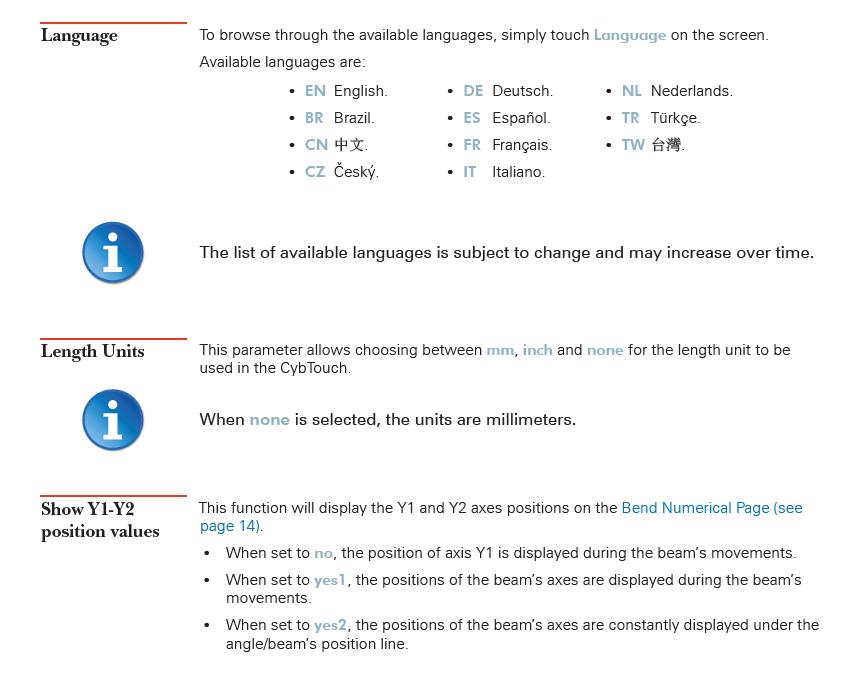

2. लवचिक प्रोग्रामिंग

CNC प्रेस ब्रेकचे लवचिक प्रोग्रामिंग ऑपरेटरला साध्या इंग्रजी किंवा इतर कोणत्याही योग्य भाषेत मशीन नियंत्रित करण्यास सक्षम करते.

करता येणारी विविध प्रकारची ऑपरेशन्स मेनूवर पर्याय म्हणून देखील उपलब्ध आहेत. एकदा आवश्यक ऑपरेशन निवडल्यानंतर, सायकलच्या वेळा, साहित्य, दबाव आणि उत्पादन प्रक्रियेशी संबंधित इतर घटकांसंबंधी प्रश्नांची दुसरी यादी स्क्रीनवर दिसते. आणि ऑपरेटरने मशीनमध्ये उत्तरे इनपुट केल्यानंतर, संबंधित कार्य सुरू करण्यापूर्वी पुष्टीकरणासाठी मूल्ये स्क्रीनवर प्रदर्शित केली जातात.

3. आधुनिक डिझाइन

सीएनसी प्रेस ब्रेकमध्ये आधुनिक डिझाईन समाविष्ट आहे जे ऑपरेटरला बेंडचा क्रम सहजपणे व्यवस्थित करण्यास सक्षम करते. हे ऑपरेटरला आवश्यक उत्पादन द्रुतपणे तयार करण्यात मदत करते. शिवाय ऑपरेटरला यापुढे विशिष्ट प्रमाणात बेंड तयार करण्यासाठी आवश्यक दाबाचा अंदाज लावावा लागणार नाही. फ्लॅंजची लांबी, सामग्रीचा प्रकार, जाडीचे प्रमाण आणि बेंडची डिग्री यासारखे इतर घटक देखील थेट सीएनसी कंट्रोल युनिटमध्ये प्रविष्ट केले जाऊ शकतात. उत्पादित केलेला भाग 2D किंवा 3D तयार आवृत्तीमध्ये देखील पाहिला जाऊ शकतो. याशिवाय, पहिला भाग मशीनवर किंवा ऑफलाइन पीसीद्वारे प्रोग्राम केल्यानंतर, कमी कुशल ऑपरेटर देखील त्यानंतरचे भाग सहजपणे तयार करू शकतो.

4. दोन्ही बाजूंना “C” प्लेट्सवर दोन रेखीय स्केल बसवलेले आहेत.

काम करताना विक्षेपणाचा प्रभाव दूर करण्यासाठी आम्ही वर्कटेबलवर त्याचे निराकरण करतो. रेखीय स्केल रॅम (Y1, Y2) च्या दोन्ही टोकाच्या स्थानांची तपासणी करेल आणि सिग्नल पाठवेल. सीएनसी अॅम्प्लीफायरद्वारे प्रवर्धित केल्यानंतर, सिग्नल संगणकावर परत दिला जाईल. मग संगणक तेलाचे प्रमाण नियंत्रित करेल, जे सिलेंडरमध्ये प्रवेश करणार आहे. त्यामुळे रॅम आणि वर्कटेबलची समांतरता ±0.01 मिमी अंतर्गत नियंत्रित केली जाऊ शकते.

5. अष्टपैलुत्व: इलेक्ट्रॉनिक चेसिस/कंस सारख्या जटिल भागांसह कोणतीही जाडी आणि सामग्री प्रकार (ब्रेक भौतिक मर्यादेत) वाकवा.

6. DELEM प्रणालीमध्ये स्वयंचलित चाचणी आणि स्व-निदान कार्ये आहेत. तसेच, प्रोग्रामिंगमध्ये वाकण्यासाठी प्लेटचे आकार, वर्क पीसचे परिमाण आणि साधने निवडणे समाविष्ट आहे. मग सीएनसी सिस्टीम बेंडिंग फोर्स आणि बॅक गेज आणि रॅमची स्थिती स्वयंचलितपणे मोजू शकते. तसेच रॅम पेनिट्रेटिंग आणि प्रेसिंग टाइम रिलेची गणना केली जाऊ शकते. उत्कृष्ट दर्जाचा इलेक्ट्रो-हायड्रॉलिक आनुपातिक व्हॉल्व्ह दोन्ही सिलेंडर्सचे सिंक्रोनाइझेशन तसेच विलक्षण भार हाताळण्याची चांगली क्षमता सुनिश्चित करू शकतो.

7. बॅक गेज रोलिंग बॉल स्क्रू आणि रोलिंग मार्गदर्शक मार्गाचा अवलंब करते, त्यामुळे X अक्षाची पुनरावृत्ती स्थिती अचूकता ±0.1 मिमी पर्यंत पोहोचू शकते. ऑपरेटरला जखमी होण्यापासून वाचवण्यासाठी पूर्ण मशीन सुरक्षा रक्षक आणि इंटरलॉकरसह आहे.

8. सिलेंडर, पिस्टन रॉड, गाईड वे सारखे मुख्य सरकणारे भाग हे सर्व परिधान-प्रतिरोधक उपचारांसह आहेत.

9. CNC प्रणाली CNC हायड्रॉलिक प्रेस ब्रेक मशीन रॅम आणि बॅक गेजचा स्ट्रोक चांगल्या अचूकतेसह नियंत्रित करेल.

सीएनसी हायड्रोलिक प्रेस ब्रेक मशीनचे नुकसान

1. साहित्य हाताळणी: मोठ्या पत्रके हाताळण्यात अडचण

2. टूलिंग: तळाशी आणि शीर्ष टूलिंग आवश्यक आहे

3. फ्लॅंजची लांबी संपूर्ण बेंडिंग ऑपरेशन दरम्यान, बाहेरील बाजूचा आकार मर्यादित करून, डायवर वाढली पाहिजे

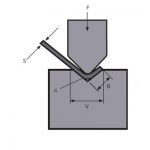

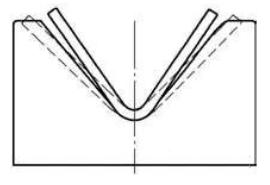

4. स्प्रिंग बॅक: बेंडिंगच्या शेवटी, स्प्रिंग बॅक लवचिक विकृतीच्या पुनर्प्राप्तीमुळे उद्भवते, आकृती 1 मध्ये दर्शविल्याप्रमाणे. रिबाउंड इंद्रियगोचर वर्कपीसच्या आयामी अचूकतेवर थेट परिणाम करते आणि नियंत्रित करणे आवश्यक आहे. या संदर्भात घेतलेल्या प्रक्रिया उपाय आहेत: ① कोन भरपाई पद्धत. जर वर्कपीसचा झुकणारा कोन 90 ° असेल तर, स्लॉटच्या खाली झुकणारा मशीन (व्ही-आकाराचा) उघडण्याचा कोन 78 ° निवडला जाऊ शकतो.

आकृती १

दुरुस्त करण्याच्या पद्धतीद्वारे दबाव वाढवण्याचा वेळ वाढविला जातो. बेंडिंग मशीनच्या वरच्या डाई, वर्कपीस आणि खालच्या खोबणीचा संपर्क वेळ वाढवण्यासाठी वाकण्याच्या शेवटी दाब सुधारणा करा, ज्यामुळे खालच्या खोबणीच्या फिलेटमध्ये प्लास्टिकच्या विकृतीची डिग्री वाढवा, जेणेकरून तंतूंच्या रिबाउंड प्रवृत्ती तणाव आणि कॉम्प्रेशन झोनमध्ये एकमेकांना विरोध केला जातो, ज्यामुळे रिटर्न बॉम्ब कमी होतो.