प्रेस ब्रेक बेंडिंग मशीन प्रामुख्याने प्लेटचे सरळ-लाइन बेंडिंग करते. साधे साचे आणि प्रक्रिया उपकरणे वापरून, धातूचा शीट एका विशिष्ट भौमितिक आकारात दाबला जाऊ शकतो आणि त्यावर ताणून, पंचिंग, पंचिंग आणि कोरुगेशन दाबून देखील प्रक्रिया केली जाऊ शकते. वास्तविक उत्पादनात, सीएनसी प्रेस ब्रेक मशीनचा वापर मुख्यत्वे मेटल बॉक्सेस, बॉक्स शेल्स, यू-आकाराचे बीम आणि आयताकृतींच्या विविध भौमितीय आकारांचे वाकणे लक्षात घेण्यासाठी केले जाते. त्याच्या प्रक्रियेत उच्च वाकलेला सरळपणा, दातांच्या खुणा, सोलणे, सुरकुत्या नसणे इत्यादी फायदे आहेत.

CNC बेंडिंग मशीन मॅन्युफॅक्चरिंग तंत्रज्ञानाच्या सतत विकासामुळे, उच्च स्थान अचूकता, सुविधा, शून्य-अॅक्टिव्हिटी डिस्टर्बन्स कॉम्पेन्सेशन आणि प्रक्रिया केलेल्या उत्पादनांची चांगली सातत्य यासारखे फायदे बहुतेक शीट मेटल उत्पादक कंपन्यांच्या पसंतीस उतरले आहेत. तथापि, मर्यादित इच्छांसह, बेंडिंग मशीनचा अधिक चांगला वापर कसा करायचा आणि त्याची कार्ये आणि फायद्यांना पूर्ण खेळ कसा द्यावा ही एक समस्या बनली आहे ज्याकडे CNC प्रेस ब्रेक बेंडिंग मशीन वापरणारे उत्पादक लक्ष देतात आणि त्वरित सोडवण्याची गरज आहे. दीर्घकालीन उत्पादन आणि वापर प्रक्रियेत, झोंगरुईने बेंडिंग मशीनच्या कार्याचा प्रभावीपणे विस्तार केला आहे आणि सहायक टूलिंग, विद्यमान मोल्ड्सचे परिवर्तन आणि साइटचा लवचिक वापर याद्वारे अनुभव जमा केला आहे. हा लेख उदाहरण म्हणून झोंगरुईचे CNC प्रेस ब्रेक मशीन DA66T घेतो आणि वापरात असलेल्या कौशल्यांचा तपशीलवार परिचय देतो.

सहाय्यक टूलिंग जोडा

तुम्हाला प्रेस ब्रेक मशीन टूल लवचिक आणि वापरण्यास सोपे बनवायचे असल्यास, सहायक टूलिंग जोडणे आवश्यक आहे. सहाय्यक टूलींगच्या वाढीमुळे सीएनसी बेंडिंग मशीन टूलची प्रक्रिया श्रेणी वाढवता येत नाही तर प्रक्रिया कार्यक्षमता देखील सुधारते.

1) संक्रमण प्लेट (जलद मोल्डसाठी सहाय्यक मध्यम प्लेट)

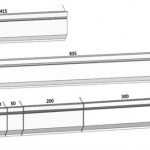

बेंडिंग मशीनची उघडण्याची उंची वरच्या आणि खालच्या वर्कटेबलमधील अंतर दर्शवते. कारण CNC बेंडिंग मशीन DA66T ची उघडण्याची उंची मोठी आहे, प्रक्रिया श्रेणी विस्तृत करण्यासाठी मोठे ओपनिंग वापरण्याचा विचार करा. आकृती 1 मध्ये दर्शविल्याप्रमाणे, मूळ संक्रमण प्लेटमध्ये आणखी एक संक्रमण प्लेट जोडल्याने त्या भागाची बाजूची वाकलेली उंची (85 मिमी पर्यंत) वाढू शकते, जेणेकरून उच्च बाजूच्या वाकलेल्या कडांसह खोल प्रक्रिया केली जाऊ शकते. स्वयं-निर्मित संक्रमण बोर्ड आपल्या स्वतःच्या सामान्य भागांनुसार संक्रमण मंडळाची रुंदी सानुकूलित करू शकतो आणि दोन्ही बाजूंना उच्च वाकलेल्या कडा असलेल्या लहान रुंदीच्या भागांवर प्रक्रिया करण्यासाठी ते सर्वात योग्य आहे.

2) समोरच्या पॅनेलचा कोपरा

आकृती 2 मध्ये दर्शविल्याप्रमाणे, मशीनचा पुढील भाग एका कोपऱ्याने सुसज्ज आहे, जो लहान भाग ठेवू शकतो आणि भाग घेण्यासाठी वेळ कमी करू शकतो. त्याच वेळी, लहान वर्कपीसची प्रक्रिया आणि संकलन सुलभ करण्यासाठी एक लहान वर्कटेबल स्थापित केले आहे.

साच्याचा पुरेपूर वापर करा

सीएनसी प्रेस ब्रेक बेंडिंग मशीनचा वापर प्रामुख्याने वरच्या आणि खालच्या साच्यांवर अवलंबून असतो. जर साच्यांची संख्या कमी असेल आणि अनुप्रयोग लवचिक नसेल, तर मशीन टूलची प्रक्रिया श्रेणी मोठ्या प्रमाणात प्रतिबंधित केली जाईल. म्हणून, निश्चित परिस्थितीत, ऑप्टिमाइझ्ड संयोजन आणि आंशिक परिवर्तनाद्वारे विद्यमान मोल्डचे कार्य कसे वाढवायचे ही एक समस्या आहे ज्याचा प्रत्येक मशीन टूल वापरकर्त्याने विचार केला पाहिजे. खालील विस्तार कार्य आहे जे आम्ही CNC बेंडिंग मशीनचा साचा बदलून वापरतो परिचय.

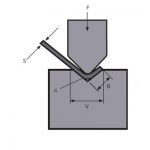

1) अप्पर डाय ग्राइंडिंग टीप आर

जेव्हा वरचा डाई बर्याच काळासाठी वापरला जातो, तेव्हा त्याचे टीप परिधान अनियमितपणे बदलते. मोल्डची उंची बदलते आणि वाकण्याच्या अचूकतेची हमी दिली जाऊ शकत नाही. पीसून, आर टीप दुरुस्त करून आणि मोठ्या व्ही-आकाराच्या खोबणीशी जुळवून, जाड प्लेट्स दुमडल्या जाऊ शकतात. हे मोल्डचे सेवा आयुष्य वाढवते.

२) लेव्हलिंग साध्य करण्यासाठी स्क्रॅप मोल्ड बदला

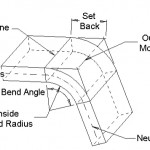

कंपोझिट बेंडिंग डाय नसताना, डेड एज कसा दाबायचा या समस्येचे निराकरण करणे हे एक उदाहरण आहे. डेड एज एक वाकलेला आकार आहे ज्यामध्ये दोन थर एकमेकांना ओव्हरलॅप करतात आणि सामान्यतः मजबुतीकरणासाठी वापरले जातात. साधारणपणे, 2 मि.मी.पेक्षा जास्त आकाराच्या बोर्डला जवळजवळ कोणतीही प्रेस मृत कडा नसते. दाबा मृत धार एक कंपाऊंड वाकणारा डाई द्वारे स्थापना करणे आवश्यक आहे, आणि तो स्थापना करणे दोन पेक्षा जास्त प्रक्रियांमध्ये विभागले जाणे आवश्यक आहे.

आकृती 3 मध्ये दर्शविल्याप्रमाणे, कंपाऊंड बेंडिंग डाय वापरणे ही सामान्यतः वापरली जाणारी पद्धत आहे. पहिल्या चरणात, सामग्री 30° वर दुमडली जाते, आणि दुस-या चरणात, 30° वाकणारा कोन समोरच्या टोकाला ठेवला जातो. कंपाऊंड मोल्ड, आणि सामग्री मृत धार मध्ये दुमडलेला आहे. परंतु आमच्याकडे संमिश्र बेंडिंग डाय नाही, फक्त 30° तीव्र कोन बेंडिंग डाय नाही. विद्यमान मोल्डसह मिश्रित झुकण्याची पहिली पायरी पूर्ण करा, आणि दुसरी पायरी फक्त दुसरी पद्धत शोधू शकते. दुस-या टप्प्यात, वरचे आणि खालचे साचे दोन्ही सपाट आहेत. विश्लेषणानंतर, विद्यमान दुहेरी व्ही-ग्रूव्ह लोअर मोल्डचा मधला भाग विमानाचा भाग म्हणून वापरला जाऊ शकतो आणि वरचा साचा एक विमान शोधत आहे. सध्याचा स्क्रॅप केलेला वरचा साचा काढा आणि चाकूची धार एका सपाट शैलीत बारीक करा, त्यामुळे डेड एज दाबण्याची समस्या सोडवा.

सुधारित साच्यांचा हा संच वापरून देखील सपाट केले जाऊ शकते. वास्तविक प्रक्रियेत, मशीन टूल ऑपरेटर कधीकधी चुका करतात, ज्यात कडा वाकणे किंवा समान नसलेले वाकलेले परिमाण समाविष्ट आहेत. भागाच्या पृष्ठभागाची आवश्यकता जास्त नसलेल्या बाबतीत, भाग स्क्रॅप करणे, फक्त वाकलेल्या काठाला सपाट ठोठावणे ही खेदाची गोष्ट आहे. नॉकआउट खूप कष्टदायक आहे, परंतु वरील मोल्ड संयोजन वापरून ते सहजपणे समतल केले जाऊ शकते. भाग वरच्या आणि खालच्या साच्यांवर हाताने सहज दाबले जाऊ शकतात आणि नंतर भाग सीएनसी बेंडिंग मशीनद्वारे सपाट केले जातात.

ऑपरेशन दरम्यान कौशल्ये

1) बेंडिंग डाय आणि प्रक्रिया सामग्रीचे प्लेसमेंट

योजना तयार करताना, खालील घटकांचा विचार केला पाहिजे:

a समान जाडीची सामग्री एकत्र करा;

b एकाच मॉडेलचे साचे एकत्र व्यवस्थित करा;

c समान आकाराचे साचे एकत्रितपणे व्यवस्थित केले जातात.

हे मोल्ड बदलण्याची वेळ आणि वारंवारता कमी करू शकते.

2) अरुंद आणि लहान भागांची काटकोन स्थिती

जेव्हा वाकलेला भाग अरुंद आणि लांब असतो तेव्हा तो शोधणे सोपे नसते. प्रक्रियेदरम्यान, बहुतेकदा असे घडते की निर्णयानंतरची स्थिती आणि वाकलेला भाग वाकणे सोपे आहे. म्हणून, आकृती 4 मध्ये वापरलेल्या पद्धतीचा वापर करून, उजव्या कोनाची खात्री करण्यासाठी साचा खालच्या साच्याला चिकटवला जातो. अशा प्रकारे वाकताना, भाग वाकणे सोपे नाही.

3) त्रिकोणी भागांचे वाकणे

वाकलेले भाग वाकलेले असताना, तीक्ष्ण-कोन असलेले भाग मागील नियमाच्या जवळ असणे सोपे नसते. साधारणपणे, जेव्हा सर्वात लहान आकारमान L ≤10 मिमी ताबडतोब मागील नियम, पोझिशनिंग डिव्हाइस विचारात घेतले पाहिजे. वास्तविक कामात, डिझाइन आणि प्रक्रियेकडे दुर्लक्ष करणे सोपे आहे आणि अशा समस्या अनेकदा उद्भवतात. प्रक्रिया करताना, भागाच्या आकारानुसार, हे निर्धारित केले जाते की एक तुकडा बेंडिंग डायसह संरेखित आहे आणि दुहेरी तुकडा बॅकिंगसह संरेखित आहे.

4) पातळ प्लेट R जोडा

ग्राहकांच्या विविध गरजांमुळे, वाकलेल्या काठावरील आवश्यक आर मूल्य देखील भिन्न आहे. प्रक्रियेच्या प्रक्रियेत, ज्या भागांना उच्च मितीय अचूकतेची आवश्यकता नाही अशा भागांसाठी, आर व्हॅल्यू वाढवण्यासाठी बॅकिंग प्लेट वापरा जेणेकरून वाकल्यानंतर आवश्यक आर मूल्य मिळू शकेल. डिझाइनच्या आवश्यकतांनुसार, प्लेटची जाडी निवडण्यासाठी आणि आकृती 5 मध्ये दर्शविलेल्या आकारात फोल्ड करण्यासाठी V आणि आतील R यांच्यातील संबंधाचा संदर्भ R चा आहे. वापरात असताना, वरच्या साच्याला पकडण्यासाठी क्लॅम्प वापरा. ही पद्धत वापरण्यास सोपी आहे आणि अनेक स्तरांमध्ये वापरली जाऊ शकते.

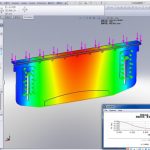

5) सिंगल पार्ट आणि एकाधिक मोल्ड सेटिंग्ज

झोंगरुईने प्रात्यक्षिक म्हणून 2 हायड्रॉलिक सिलिंडरसह DA66T CNC बेंडिंग मशीन वापरले. आकृती 6 मध्ये दर्शविलेल्या मल्टी-मोल्ड सेटअपचा प्रयत्न केला, म्हणजे, एकाच मॉडेलचे वरचे आणि खालचे साचे एकाच वेळी विभागांमध्ये स्थापित केले जातात, जे संपूर्ण भागाच्या अनेक वाकांवर प्रक्रिया पूर्ण करू शकतात, मोल्डच्या स्थापनेचा वेळ कमी करतात. आणि भागांची वारंवार हाताळणी. सध्या, समान उंचीवर वाकणारा वरचा डाय बाजारात दिसू लागला आहे. वरच्या साच्याची उंची सर्व एकसमान असते आणि एकाच टेबलवर वेगवेगळ्या आकाराचे साचे देखील वापरले जाऊ शकतात. अशा प्रकारे, वेगवेगळ्या साच्यांचे सेगमेंटल बेंडिंग करणे शक्य आहे.

6) ठराविक भागांचे कार्यक्रम रेकॉर्ड

ठराविक भागांवर प्रक्रिया केल्यानंतर, प्रक्रियेचे मापदंड वेळेत रेकॉर्ड केले जावेत आणि प्रोग्राम बेंडिंग मशीनच्या स्टोरेज एरियामध्ये भाग ड्रॉइंग नंबरसह संग्रहित केला जावा, जेणेकरून भविष्यात त्याचा पुन्हा वापर करता येईल, ज्यामुळे मालिका मोठ्या प्रमाणात कमी होईल. वाकण्यापूर्वी तयारी. तुम्ही एक टेबल देखील बनवू शकता, ज्यामध्ये भागाचे नाव, रेखाचित्र क्रमांक, ग्राफिक्स, साहित्य आणि वाकणे पॅरामीटर्सची विशिष्ट सेटिंग्ज असतात. टेबल स्टील प्लेट्स, अॅल्युमिनियम प्लेट्स आणि स्टेनलेस स्टील प्लेट्समध्ये विभागलेले आहे. प्रत्येक प्रकार सामग्रीच्या जाडीने ओळखला जातो. ठराविक भाग शोधण्यासाठी लागणारा वेळ कमी होईल. प्रक्रिया कार्डसह एकत्रित केल्यास, ही एक अतिशय संपूर्ण प्रक्रिया सूचना आहे. अगदी कमी अनुभव असलेले नवीन कर्मचारी देखील भागांवर प्रक्रिया करण्यासाठी सूचनांचे अनुसरण करू शकतात.

7) मोल्डची लांबी विभागांमध्ये वाकण्यासाठी पुरेशी नाही

ऑन-साइट प्रक्रियेत, बहुतेकदा असे घडते की मोल्डची लांबी वाकलेल्या काठापेक्षा लहान असते. निश्चित उत्पादनांच्या वापरानुसार अनेक विशेष साचे निश्चित केले जात असल्यामुळे, मोल्डची लांबी बेंडिंग एजपेक्षा कमी असताना सेगमेंटेड बेंडिंगची पद्धत वापरली जाते. जेथे साच्याची लांबी बेंडिंग एजच्या जवळ असेल, तेथे वाकलेल्या काठाला लंब असलेला किनारा फाडून टाका आणि नंतर वाकलेल्या काठाला आवश्यक आकारात विभागांमध्ये दुमडून टाका. आकृती 7a हा वाकलेल्या भागाचा डावा अर्धा भाग आहे आणि आकृती 7b हा वाकलेल्या भागाचा उजवा अर्धा भाग आहे.

8) बॅक गेजवर स्टडचा वापर करून पोझिशन

जेव्हा वाकलेल्या भागाचा आकार मोठा असतो आणि बॅक गेजचा वापर केला जातो, तेव्हा भाग त्याच्या स्वतःच्या वजनामुळे बुडतात, हाताने पकडलेला भाग लहान असतो आणि ऑपरेटरला वर्कपीस पकडणे सोपे नसते. भागांची पातळी सुनिश्चित करण्यासाठी, एक ऑपरेटरने मागील नियमात भागांना हाताने समतल स्थितीत ठेवण्यासाठी व्यवस्था केली पाहिजे. म्हणून, अशा भागांवर प्रक्रिया करताना, 2 ऑपरेटरची व्यवस्था करणे आवश्यक आहे. कामामध्ये, असे आढळून आले की बॅक गेज एका विशिष्ट आकारापर्यंत खाली आणता येतो आणि बॅक गेजवरील स्टडचा वापर स्थितीसाठी केला जातो आणि भाग बॅक गेजवर आडवे ठेवले जातात. हे केवळ ऑपरेटरची संख्या कमी करत नाही तर मशीनिंग अचूकतेची प्रभावीपणे हमी देते.

9) खोल बंद आकार वाकणे

वास्तविक प्रक्रियेत, खोल बंद आकार वाकणे प्रक्रिया लवचिकपणे वापरली जाऊ शकते. क्लोज्ड-प्रकार डीप बेंडिंग डाय नसताना, आकृती 7 मध्ये दर्शविल्याप्रमाणे भाग वाकवताना, आकृती 8 मध्ये दर्शविलेल्या क्लॅम्पिंग स्थितीचा अवलंब केला जातो. संक्रमण बोर्ड वेगळे करा, अंतर भागाच्या रुंदीपेक्षा किंचित मोठे आहे आणि आकार वाजवीपणे वाटप केला आहे आणि एका वेळी दोन भाग वाकले जाऊ शकतात.

वर सादर केलेल्या प्रक्रिया पद्धती आणि तंत्रे उत्पादनांमधील मोठ्या संख्येने समान भागांच्या प्रक्रियेच्या समस्या सोडवू शकतात आणि अनेक प्रकार, लहान बॅच आणि लहान उत्पादन चक्र असलेल्या उत्पादनांच्या विकासासाठी अतिशय योग्य आहेत. या पद्धतींद्वारे, केवळ टूलिंगचा खर्च वाचवता येत नाही, तर उत्पादन आणि प्रक्रिया चक्र कमी करता येते, उत्पादन खर्च कमी होतो आणि उत्पादनाची गुणवत्ता सुधारली जाते. या प्रक्रिया पद्धती आणि वापर कौशल्ये समान संरचना असलेल्या CNC प्रेस ब्रेक बेंडिंग मशीनवर देखील लागू आणि प्रोत्साहन दिले जाऊ शकतात.